ベンディングマシーンにて、素材を曲げる工程です。上型と下型で挟みこみ折り曲げします。幅の広いものから狭いものまで対応できます。板厚により下型(V幅)を換える事により作業していきます。製品の形状にあわせ多種多様の金型を使い分けます。加工時に生じるワークの延伸や厚さが変化するため、NC化により自動で加圧プログラムを作成する機種もあり当社も対応しています。また、曲げには、さまざまな曲げ方があり、更にはそれらを組み合わせる、複数回の曲げを行う、また、逃げ加工も必要となります。

当社では、品質要求の厳しい自動車、コンピュータ機器、各種メディア、医療機器等の部品や、建材など業種業界を問わず生産しています。

加工は微細なものから、小径、精密、特殊、複雑、多工程な製品が得意です。

いかにゆがみを押さえ、精度を上げるか。精緻な加工には、技術だけではなく長年培った経験を必要とします。

お客様のご要望に応じ、精度の高い曲げ加工を実現します。

複雑な形状の部品の製作、試作も一度ご相談ください。

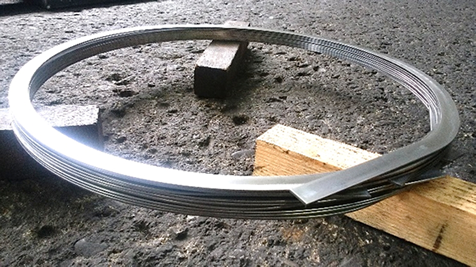

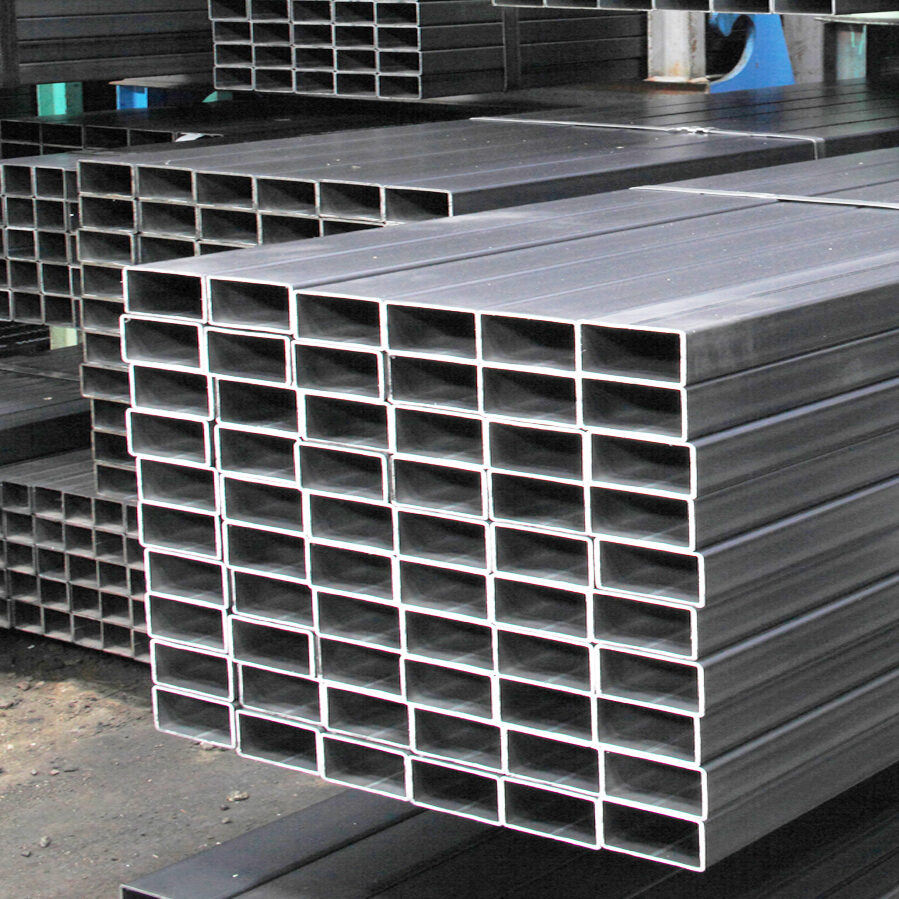

形鋼 曲げ加工

お客様の図面に基づき鋼材へのマーキング・切断・孔明け・曲げ加工・開先加工を施工します。平鋼形鋼6軸ロボット切断システム(自動マーキン切断機)・フレームベンダや開先加工機などによる加工と、職人による複雑な形状のガス切断・3次元曲線に対応したぎょう鉄曲げも可能で、造船・橋梁・運搬機など様々な鋼材種に対応できます。切断後の加工面へのグラインダー仕上げや面取りまで丁寧に行い、次工程でのお客様負担を軽減します。

当社には様々な金属の曲げ技術を持った職人が在籍しております。

以下の様な曲げ加工技術がベースとなり、様々な鉄製品に生まれ変わります。

形鋼曲げ加工事例

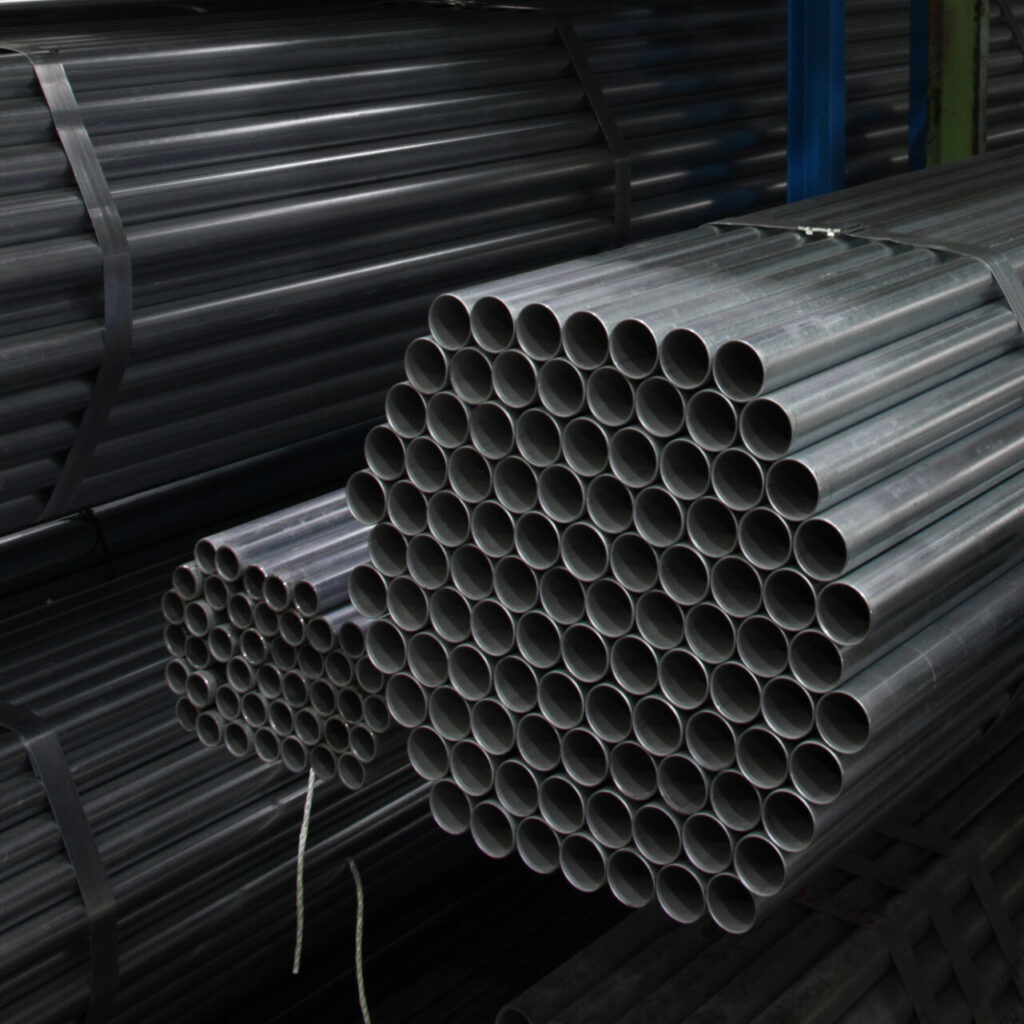

鋼管(パイプ) 曲げ加工

鋼管 (パイプ) は身近な場面で利用されており、その種類は様々。また、鋼管の用途や使われている素材についても、多種多様なものが存在します。

「シワが入る」「Rがきつすぎる」等の理由で、他社で無理と言われた「曲げ」を当社で解決することができます。

丸・角鋼管、鋼材を問わず、冷間曲げ・高周波曲げ・3次元曲げ・ベンダー曲げ・プレス曲げ・ロール曲げなど、あらゆる曲げ加工に対応。

身近にある構造物(アーケード)や手すり、照明柱など当社では多くの実績と経験を誇ります。

丸~角鋼管、小径~大径、あらゆる曲げ加工が可能です。

1、曲げ加工後の両端のつかみ代の切断ができます。

2、曲げ加工で終わるのではなく、溶接、メッキ、塗装含めた最終製品まで発注することができます。

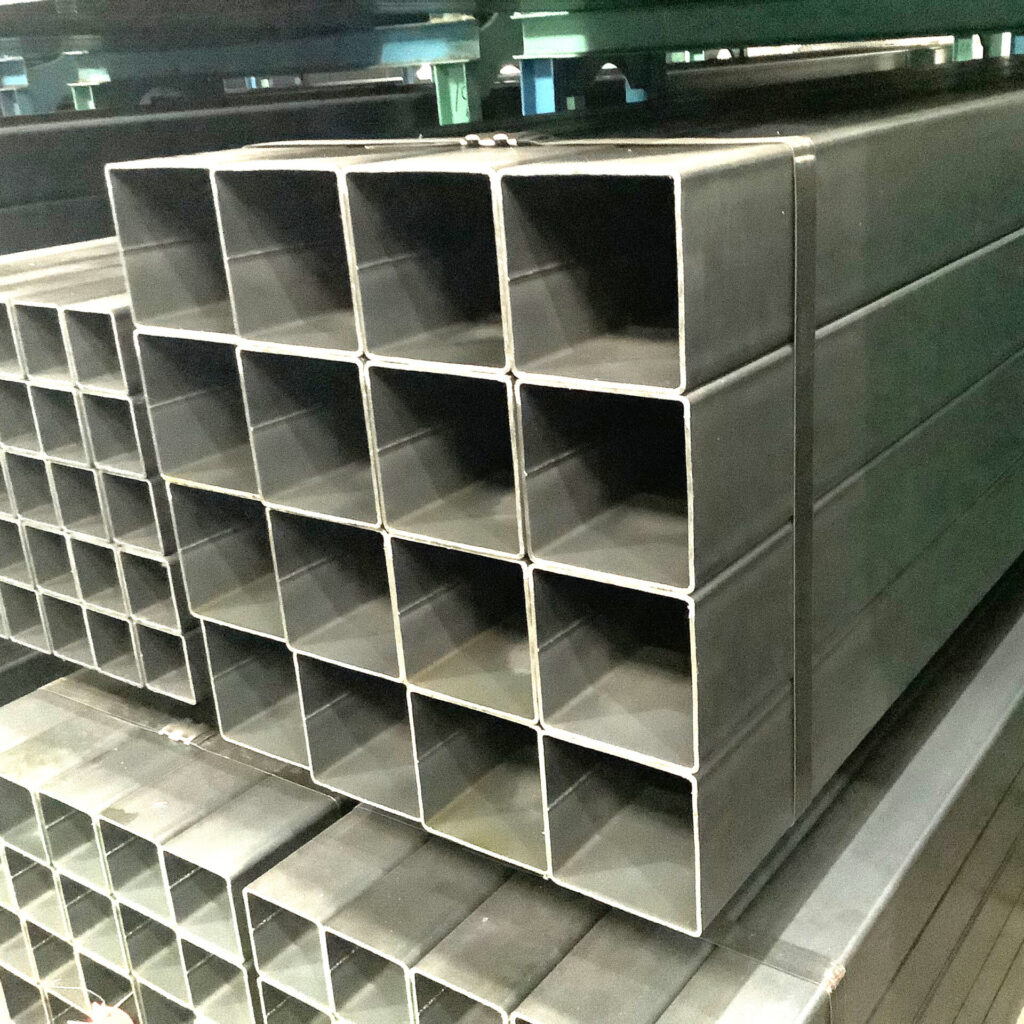

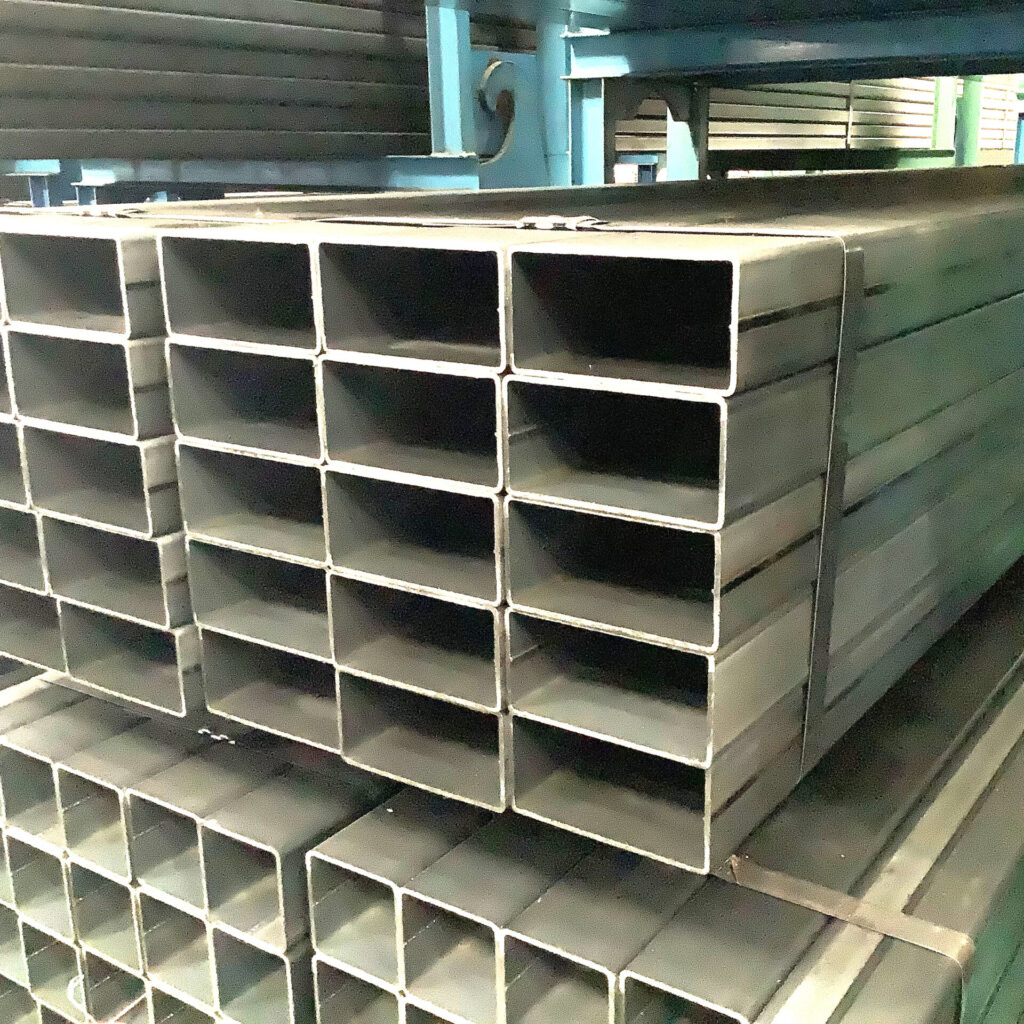

鋼管 (パイプ) の種類とは

鋼管 (パイプ) の種類には主に下記のようなものがあります。

ステンレス鋼管 (パイプ)

ステンレス鋼は、10.5%以上のクロムが含まれた合金鋼です。ステンレス、ステン、SUS(サス)とも呼ばれています。

炭素鋼鋼管 (パイプ)

鉄と炭素の合金である炭素鋼を主な材料、素材とする鋼管 (パイプ) です。炭素の含有量によって、低炭素鋼、中炭素鋼、高炭素鋼の3つに分類されます。

安価であるため水道、ガス、油など多くの配管で用いられています。

合金鋼鋼管 (パイプ)

炭素鋼にクロムやニッケル、モリブデンなどを添加した鋼です。熱交換用の配管システムや、加熱炉などで用いられています。

鋼管 (パイプ) の用途

鋼管 (パイプ) の用途といえば、まず配管としての用途が挙げられます。配管用鋼管は、一般的に用いられる配管用の鋼管で、その中に液体や気体などを通し、それを輸送するために用いられます。主な用途は、建設、土木、機械分野などで、ガス、油、蒸気、空気、水道などの輸送用として使われます。

ホームセンターなどで売っている鋼管 (パイプ) は、ほとんどが配管用炭素鋼鋼管(SGP)になります。

この配管は汎用性の高い配管で、配管以外にも様々な活用方法があります。例えば、直管と溶接のつなぎ手を組み合わせて、階段や通路の手すりとして使われています。

また、ガードパイプ、景観材料、フェンス、チェーンコンベヤ、農業用ビニールハウスの骨組み、植栽棚、一般住宅などにも使われています。

曲げ加工が可能な鋼管 (パイプ) 材料

鋼管(パイプ)曲げ加工事例

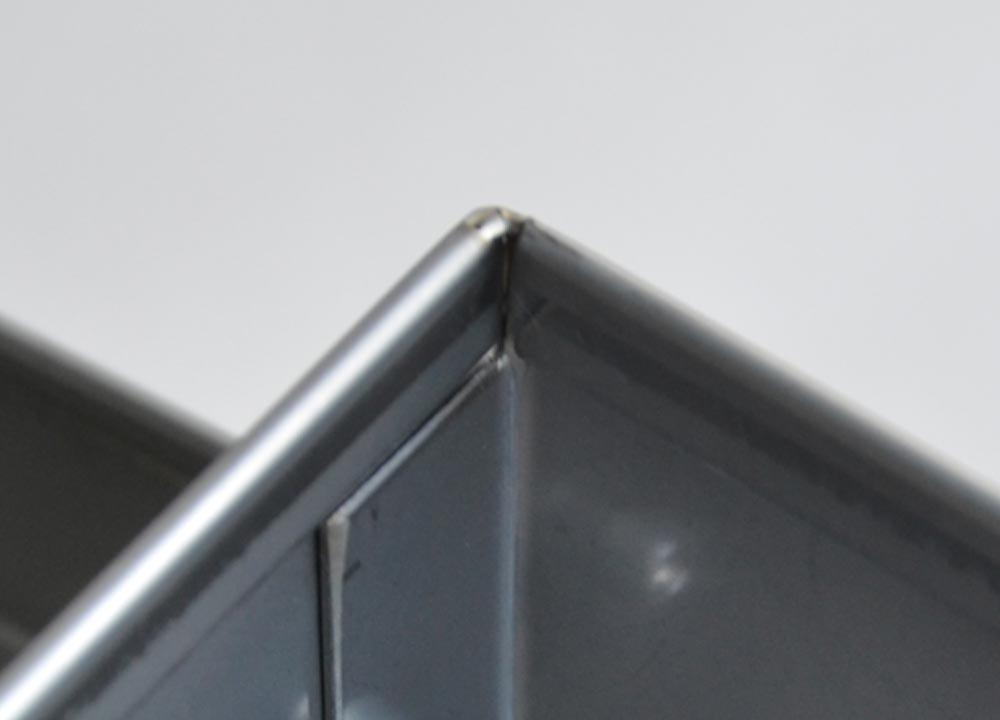

板金 曲げ加工

曲げ加工とは?

曲げ加工は、その名の通り材料を曲げることで変形させて、さまざまな形状に加工する方法です。金属には、一定以上の力を加えて変形させると元の形に戻らない性質(塑性)があり、曲げ加工でもその性質を利用しています。

板金加工やプレス加工では、製品の展開形状に切り出された材料に対して曲げ加工を行うことで、製品の形を作り上げていきます。複雑な製品になると、曲げ加工を複数回行ったり、さまざまな曲げ形状を組み合わせたりするため、作業者の技術力が求められる加工方法です。

曲げ加工の原理

曲げ加工は、プレスブレーキ(ベンダー)やプレス加工機といった機械に金型を取り付けて加工するのが一般的です。金型はパンチ(上型)とダイ(下型)に分かれており、その間に材料を差し込んでパンチを下降させ、数トン〜数千トンもの力を加えながらダイに押し付けることで、曲げ部に圧力を加えて変形させます。これが曲げ加工の基本的な仕組みです。

しかし、曲げ加工は簡単な加工方法ではなく、高精度に曲げるためにはさまざまな要素が関わります。硬さや引張り強さといった材料特性や板厚、金型形状、曲げ部に与える圧力など、挙げればきりがありませんが、作業者はこれらの要素を考慮して曲げ加工を行っています。

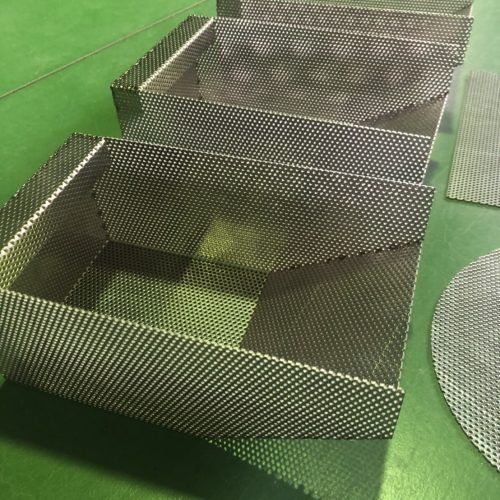

曲げ加工の種類

板金曲げ加工事例

曲げ加工の注意点と対策

最後に、曲げ加工における主な注意点とその対策を紹介します。実際に曲げ加工を行う人だけでなく、曲げ加工を依頼する人にもぜひ知っておいてもらいたい内容です。

スプリングバック

曲げ加工後にパンチが材料から離れて荷重が取り除かれると、曲げた部分の角度が少し開くスプリングバックと呼ばれる現象が発生します。そのため、曲げ加工はスプリングバックで角度が開くのを考慮しておく必要があります。あらかじめ角度を少し狭くして曲げ加工を行い、スプリングバックで角度が開いても寸法公差に収まるようにするのが一般的な対策です。ほかにも、あらかじめ曲げ部にVノッチ(へこみ)を入れておいてスプリングバックを抑制したり、複数回に分けて曲げ加工を行ったりする対策も行われています。

展開寸法の調整

曲げ加工を行った製品の寸法精度は、曲げの精度によって左右されるのはもちろんですが、曲げる前の展開形状の寸法によっても大きく影響を受けます。曲げ加工を行うと、曲げ部の外側は引っ張られて伸び、内側は縮んで圧縮されます。

このような材料の伸び、縮みを考慮して展開寸法を調整しなければ、どれだけ精度良く曲げ加工を行っても寸法公差外になってしまう可能性があります。曲げ加工を行う作業者は、材料の特性や板厚に応じて展開寸法を調整することで、設計どおりの寸法に仕上げていることを覚えておきましょう。

穴の変形

上述したとおり、曲げ加工を行うと、曲げ部の外側は引っ張られて伸び、内側は縮んで圧縮されます。このことが原因で、曲げ部の近くの穴が引っ張られて変形することがあります。ネジを締めるために穴を空けていたのに、変形によってネジが入らないといった不具合の原因になりやすいため、設計する時に考慮しておくのが良いでしょう。

穴の変形を防ぐためには、穴の端から曲げ部までの距離を最低でも”板厚×1.5+曲げの内R”以上は離しておくのが目安となります。どうしても距離を離せない場合は、曲げ部に逃げ穴を空けておく、曲げた後に穴を空けるといった方法をとることもできますが、コストアップする可能性が高くなるため注意が必要です。